Twicky Teile. Oder wie man die Grenzen des Machbaren auslotet

Der Mechaniker Martin Fischer balanciert gekonnt zwischen den Welten des Metalls und der Kunst. Seine Leidenschaft: elegante Pendeluhren, für die er präzise Teile benötigt. Schneiden lässt er sie bei Al-Cut auf einem Bystronic Laser. Besuch in der Metallwerkstatt eines kreativen Charakterkopfs.

Die Glocke tönt laut, hell und erwartungsvoll, als hätte soeben jemand an einer übergrossen Tür geklingelt und bitte um Einlass. Der markante Ton zeigt jedoch lediglich die volle Stunde an und stammt von einer der vielen Uhren, die in Martin Fischers Metallwerkstatt ticken. «Früher einmal wollte ich Künstler werden», sagt er und lächelt ebenso schelmisch wie verhalten; ein goldener Schneidezahn blitzt auf. «Ich blieb aber ziemlich erfolglos.» Deshalb sei er irgendwann zurück in die Metallbearbeitung gekommen – oder besser gesagt: irgendwo dazwischen. Fischer wirkt drahtig sportlich, ein Mann mit kahlem Kopf, markanten Gesichtszügen und intensiv prüfendem Blick, der einen aber stets offen und freundlich anschaut. Fischer ist ein typischer Macher: Er führt eine Metallwerkstatt in der Gewerbegenossenschaft «Gleis 70» in Zürich Altstetten – einem Künstler- und Handwerkerhaus, das es ohne den 61-Jährigen nicht gäbe.

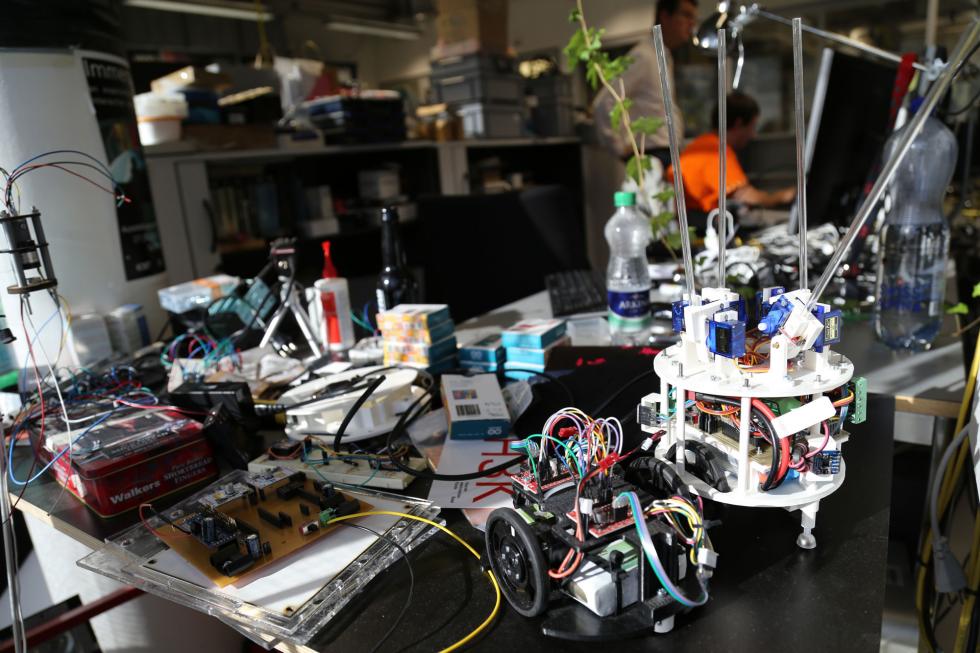

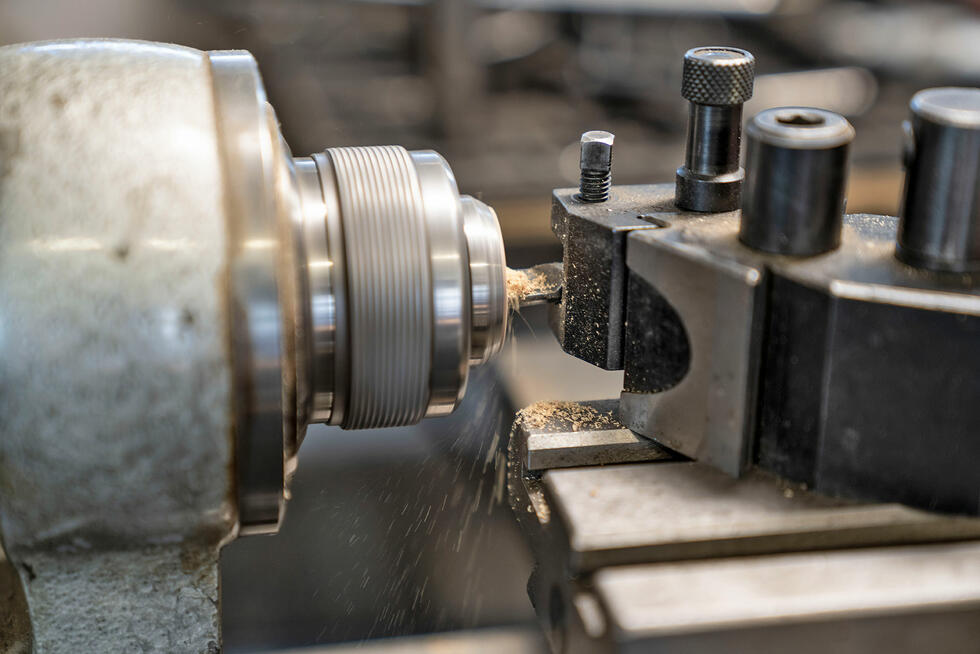

Die Metallwerkstatt strotzt nur so vor Objekten unterschiedlicher Herkunft. Überall im grossen Raum mit Blick auf die Geleise des Zürcher Rangierbahnhofs stehen Drehbänke, Bohr- und Fräsmaschinen, metallene Arbeitstische, Schweissanlagen, Lager voller Stahlprofile, Röhren und Stangen. Der Zementboden ist wolkig schwarz vom vielen Metallstaub, es riecht nach Eisen, Maschinenöl und verglühten Eisenspänen. An einer Wand hängen ein Velo und die Beine einer alten Schaufensterpuppe, an der anderen Verkehrsschilder und weitere skurrile Objekte. In einer Ecke baumelt eine kleine Discokugel, darunter lässt sich ein löchriger Blechhase auf einer Schiene ausmachen, der offensichtlich schon von mehreren Luftgewehrkugeln getroffen wurde. Auch in Fischers hellem Büro bleibt das Auge immer wieder hängen. Neben seinem Arbeitsplatz tickt eine ultrapräzise Mutteruhr, die als Taktgeber für die anderen Uhren in seiner Werkstatt dient. Zahllose Jagdtrophäen schauen von einer Wand oberhalb des gläsernen Eingangs, sie waren für ein kulinarisches Fest gedacht, das jedoch (noch) nicht stattgefunden hat.

Mit der Fabrik kam das Uhrenvirus

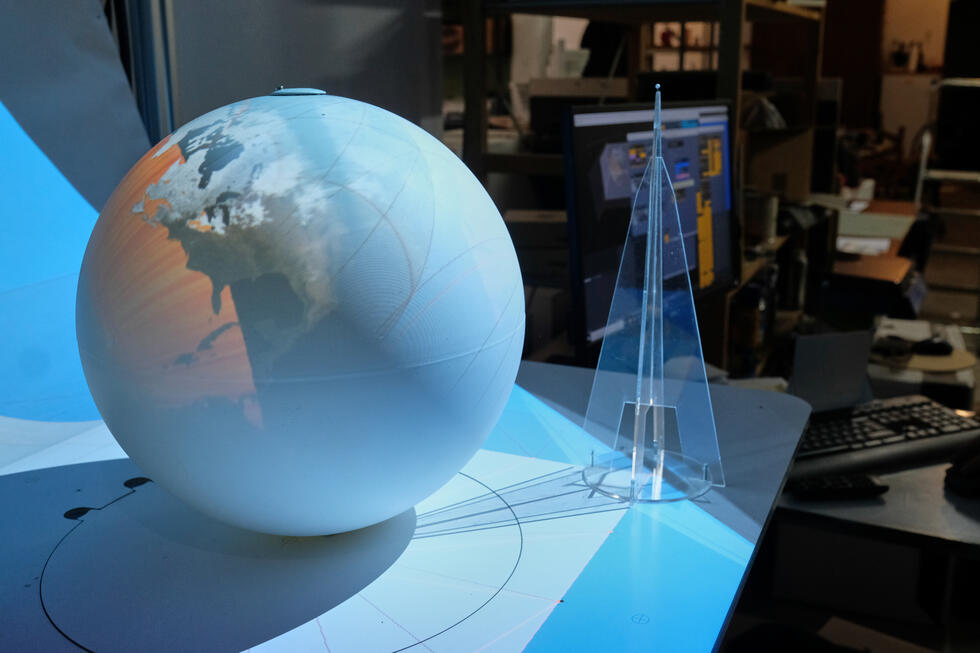

Dann fällt der Blick auf die drei feinen, präzise gefertigten Pendeluhren. Die filigranen metallenen Objekte mit offenem Uhrwerk wurden von Fischer von Grund auf entwickelt und konstruiert. Er hat sie mit einem bestechenden Flair für minimalistisches Design entworfen; die Uhren sind an Eleganz kaum zu übertreffen. Die jüngste von ihnen – die «Clockwork 2.00B» – besitzt gerade mal vier in sich greifende Zahnräder, ein Pendel, ein Aufzugsgewicht, die Hemmung* bestehend aus den «Paletten» und einer Ankergabel (siehe auch Kasten).

Ich brauchte einige Zeit, bis ich es schaffte, die Geometrie der Hemmung richtig hinzukriegen

Mit dem Uhrenvirus wurde Fischer infiziert, als er 2006 im Jura ein Gebäude kaufte, in dem einst eine kleine Uhrenfabrik zu Hause war. Neugierig, wie Fischer war, begann er sich mit Uhren zu befassen, lernte die mittelalterlichen Waagbalken-Uhrwerke kennen und beschloss, sich selbst an die Konstruktion eines Chronometers zu wagen. «Ich brauchte einige Zeit, bis ich es schaffte, die Geometrie der Hemmung richtig hinzukriegen», sagt Fischer. Ohne einen Mentor, der ihn in die Geheimnisse des Uhrenmachens einführte, hätte er es wohl nicht geschafft. Habe man den Dreh aber erst einmal raus, bestehe der Rest eigentlich nur noch aus der präzisen Arbeit mit dem Metall.

Szenenwechsel. Inwil, im Industriequartier, an einem strahlenden Morgen Ende September. Beim Laser- und Wasserstrahlspezialisten Al-Cut herrscht Hochbetrieb. Mitarbeitende sitzen in Büros vor Bildschirmen, wechseln hinüber in die Werkhalle, kommen mit Plänen und Tabellen zurück; es herrscht die geschäftige Atmosphäre eines industriellen Metallverarbeitungsbetriebs. Toni Räber, der Gründer und Geschäftsführer, ist von gedrungener Gestalt mit grau meliertem Bart, wachem Blick und dem Aussehen eines Schauspielers. Bei ihm lässt Martin Fischer die Hemmungsteile seiner Uhren schneiden. Wir gehen durch die grosse Werkhalle des Betriebs, in der Laser- und Wasserschneidmaschinen in der Grösse von Auto-Einzelgaragen stehen. «Bei uns steht eine ganze Reihe Maschinen von Bystronic», sagt er, als wir vor einer ByStar Fiber 3015 stehen. Zum Maschinenpark zählen drei Laserschneidmaschinen, zwei Wasserstrahlschneider sowie zwei Abkantpressen unterschiedlicher Grösse (siehe Kasten). «Wir testen auch Prototypen von Bystronic», sagt Räber stolz und führt uns an einem imposanten Metalllager vorbei zurück in den Empfangsbereich, wo eine Vitrine mit Ausstellungsstücken steht. Er weist auf ein winziges Fahrrad von etwa zwei Millimetern Länge hin, bei dem man mit einer Lupe Details wie Speichen und Pedale ausmachen kann. «Mit Lasern lässt sich sehr genau und auch in kleinsten Dimensionen arbeiten», sagt er.

Ausloten des Machbaren

Es ist indessen nicht die Präzision der Maschinen allein, weswegen Martin Fischer Uhrenteile von Al-Cut herstellen lässt: Es ist auch Räbers Bereitschaft, herausfordernde Aufträge anzunehmen und zusammen mit Kunden nach Lösungen für ungewöhnliche Problemstellungen zu suchen – etwa, was die Hitzebeständigkeit von Metallen beim Schneiden betrifft. «Es macht Spass, mit Kunden wie Martin Fischer die Grenzen des Machbaren auszuloten», sagt er. So hätten sie auch für Fischers Uhren-Hemmungen zuerst das richtige Material suchen müssen. Räber nennt sie «Twicky Teile» (ein Fachjargon für verzwickte Teile). Für die Uhrenteile nahmen sie schliesslich CK45-Stahl, weil dieser sich nach dem Bearbeiten härten lässt und somit die Abnutzung im Uhrwerk minimiert wird.

Ich liebe es, Ideen zu entwickeln. Ich gehe gerne über meine Grenzen hinaus, um mein Spektrum zu erweitern

«Ich schätze Toni Räbers Gespür für Materialien und wie er mitdenkt», sagt Fischer. Wir sind zurück in Fischers Metallwerkstatt in Zürich, er hat uns einen starken Espresso aufgetischt. Er arbeite gerne mit Menschen zusammen, besonders auch mit Künstlern, die mit herausfordernden Projekten zu ihm kämen. «Ich liebe es, Ideen zu entwickeln. Ich gehe gerne über meine Grenzen hinaus, um mein Spektrum zu erweitern», sagt er. Deshalb sei er nach der Ausbildung zum Polymechaniker auch nicht direkt in die Industrie eingestiegen, sondern nach London gereist, um Englisch zu lernen. Dort machte er die Bekanntschaft mit dem Glas- und Stahlkünstler Danny Lane, begann bei diesem zu assistieren und kam so mit der Kunstwelt in Kontakt. «Danach wollte ich selbst Künstler werden», sagt er. Es verschlug ihn in die Toskana, wo er half, eine Kunstschule aufzubauen, und er versuchte sich ein Jahr lang in Mailand als Künstler. «Absolut erfolglos», lacht er. Zurück in Zürich, begann er, mechanische Arbeiten und Kulissenbauten für ein bekanntes Theater sowie Film- und Theaterschaffende zu erledigen – er fand den Weg zurück in die Metallbearbeitung und nahm einen Platz zwischen der kreativen und der industriellen Welt ein.

Dementsprechend führt er nicht nur mechanische, sondern auch gestalterische Auftragsarbeiten aus. Er schweisst für Museen und Galerien, konstruiert Leuchten und Lampen, baut Möbel und erstellte zusammen mit seiner Frau auch schon Inneneinrichtungen von Gastronomien. Bei Bedarf konstruiert er auch mal eine eigene Hochpräzisionssäge. Sein grösstes Wissen liege in den Bearbeitungsmethoden von Metall. «Mich fasziniert aber vor allem das Spielerische», sagt er, und in seinen Augen blitzt ein bubenhafter Schalk auf. Mit Freunden hat er auch schon ein Rackrohr für den Abschuss von Tennisbällen konstruiert oder Feuerwerke krachen lassen, die er «Fischerwerke» nennt: Sie erinnern an den «Lauf der Dinge» des Künstlerduos Fischli/Weiss. «Ich kann Stunden in irgendwelchen Versuchen verbraten», schliesst er grinsend, woraufhin pünktlich zum Abschluss des Gesprächs die Stundenglocke erklingt.

So tickt die Pendeluhr «Clockwork 2.00B»

In Martin Fischers jüngster Uhr – der «Clockwork 2.00B», einem Selbstbausatz in der Auflage von 200 Stück – stecken fast fünf Monate Entwicklungsarbeit und 115 Teile. Die Herstellung der Uhrenteile und die Vormontage benötigen rund zwei Tage. Als Materialien verwendet Fischer Baustahl für das Gestell, die Gewichte und die Ankergabel, Messing für die Zahnräder, Leder für das Aufzugsband, Karbon als Pendelstab und CK45-Stahl für die Hemmung. Für das Uhrwerk reichen drei Zahnräder sowie das Hemmungsrad.

Das Gewicht (der Energiespeicher) treibt über den Aufzug das langsamste Rad, das Stundenrad, an – es dreht sich. Die Drehung wird über die dazwischen gelagerten Zahnräder aufs schnellste Rad, das Hemmungsrad, übertragen. Dieses treibt seinerseits das Pendel an, das mit der Ankergabel verbunden ist. Die Schwingung des Pendels lässt über die Hemmung das Hemmungsrad stoppen und wieder freigeben. Indem das Hemmungsrad stoppt, halten auch die restlichen Zahnräder und damit das Stundenrad inne, das den Stundenzeiger bewegt. So rückt der Zeiger im exakt abgestimmten Takt vor; einen Minutenzeiger hat die Uhr nicht.

Die «Clockwork 2.00B» kostet CHF 2'500 und muss selber zusammengebaut werden. Martin Fischer bietet dafür Kurse an. www.clockwork.ch

Text: Jan Graber

Fotografie: